Soluciones ofrecidas: Bandeja de escalera aislante 67 y Bandeja aislante 66.

Año de finalización: 2020.

El puerto de Hamburgo es el primer puerto de Alemania, el tercero de Europa y uno de los primeros del mundo en tráfico de contenedores. Para consolidarse como hub industrial, necesitaba un puente de nueva generación dedicado en exclusiva al transporte ferroviario.

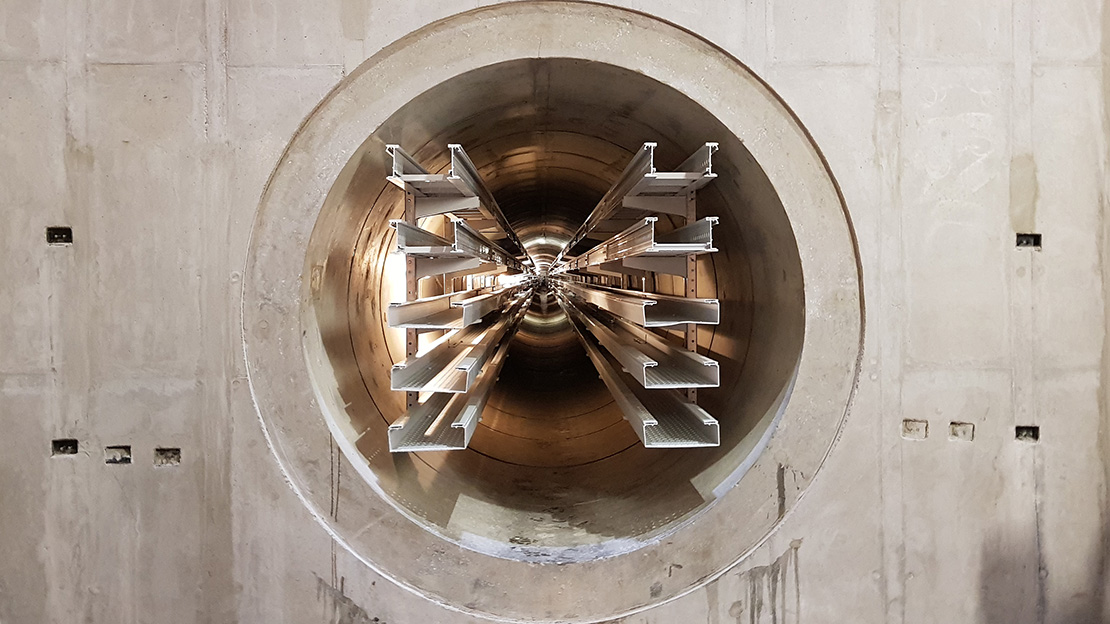

El nuevo puente de Kattwyk, el mayor puente levadizo de Europa, sobresale a la vista, pero todos sus mecanismos de control y seguridad no se perciben, ya que discurren bajo el río Elba, a través de una galería de servicio por la que se extienden los cables.

El reto: implantar, en un megaproyecto definido al detalle y en plena fase de ejecución, un sistema de conducción de cables diferente al inicial y desconocido para la propiedad.

El desafío de adaptarnos a un contexto preestablecido

Sí o sí, debíamos adecuarnos a las especificaciones constructivas ya existentes y fijar los perfiles y las bandejas en los puntos ya predeterminados, sin poder realizar modificación alguna por la imposibilidad de perforar el hormigón.

Todo esto en una estrecha galería de hormigón con un diámetro interior de 2m, situada a 35m de profundidad y de 122m de largo.

El cableado que trascurre por el túnel sirve para alimentar y controlar el sistema levadizo de la estructura ferroviaria, y también los sistemas de seguridad y señalización (barreras y semáforos). Además, están los cables de la propia galería: iluminación interna y luces de emergencia y seguridad.

Las necesidades de esta instalación eran claras, pero mecánicamente eran difíciles de realizar:

- De cada lado del túnel, de 2m de diámetro, se tenían que pasar cables de diferentes tensiones.

- Se tenía que dejar un espacio en el eje central de la galería suficiente para que los operarios puedan pasar y trabajar con seguridad.

- Fijar las bandejas solo por el lado de la pared. De esta manera, se conseguía un acceso más fácil para manipular el cableado en revisiones, operaciones de mantenimiento, etc.).

- Respetar la distancia predeterminada de los soportes.

- El sistema de los anclajes de cables tenía que ser compatible con los raíles ya existentes.

- Separación de circuitos en 5 niveles a ambos lados de la galería: 3 para señal y 2 para media tensión.

- Aguantar el peso de los cables ya definidos.

- Mínimo mantenimiento.

A todo esto, se les añaden otras características: materiales aislantes eléctricamente para evitar problemas de equipotencialidad, que ofrezcan seguridad eléctrica contra contactos indirectos y que sean resistentes a la corrosión y a los ambientes húmedos y fríos de una galería subterránea.

Otro requerimiento imprescindible era garantizar la seguridad de servicio, qué el túnel funcione y minimizar los fallos eléctricos.

¨Es importante que el puente pueda ser controlado de manera óptima […] los cables de energía y datos que se distribuyen a través del túnel son muy, muy importantes para poder maniobrar este puente más tarde" (Jens Meier, Director General HPA)

También era determinante en la decisión final la disponibilidad inmediata del material, ya que la obra estaba en marcha.

En el siguiente artículo, os contaremos la solución que ofrecimos para dar respuesta a todas las necesidades de este mega proyecto.

¿Necesitas asesoramiento técnico para tu próximo proyecto?

En el blog Unex, abordamos diversos temas de interés y compartimos experiencias de nuestros clientes. Recordamos que toda información legal e información relativa al cumplimiento de la normativa aplicable se encuentra en nuestro sitio web oficial. Te invitamos a consultarlo para una comprensión más completa y precisa.